不锈钢管件焊接时注意事项及淬火缺陷、预防措施

不锈钢管件焊接时应注意以下几点:

①采用短弧焊接,使热量集中。

②尽可能采用分段退焊法施焊,每焊完一段后,待不锈钢管件冷却到不烫手(约50-60)时,再焊下一段。这样可减小焊接应力及防止母材过热,减小或防止裂纹。板厚为5毫米时,每段焊道长度10毫米左右,板厚为10毫米时,每段焊道长度为20毫米左右。

③停弧时,将电孤逐渐拉长再断弧,便于每段焊道的连接。

④每焊完一段后,应立即用小锤锤击焊道,先从孤坑开始锤击。这样借助高温时铜的良好塑性,可松弛焊接应力,防止或减少裂纹的出现,同时也可使表面气孔砸合,焊缝成形也较美观。锤击后将焊缝接口处及其两侧凸起的金属铲去,并将端部铲成圆弧形,以便于接头。

⑤厚度为5毫米左右的管件可以补焊两层。 层的焊接电流应加火,熔宽应如宽。

管件焊完后,进行3-5千克力/厘米2的水压试验,试验时间为5-10分钟。若水压试验过程中发现焊缝或两侧有微渗水现象,则可用冲子在渗水处轻轻冲捻,直至不渗水为止。若冲捻无效时,应铲掉焊缝重新补焊。

不锈钢管件常见淬火缺陷和预防措施

在不锈钢管件的热处理过程中,工件常出现一些缺陷,因而影响到热处理的产品质量,甚至出现报废,故 采取措施加以防止,并对已经出现的缺陷,要设以挽救,下面 介绍分析不锈钢管件淬火过程中常见的缺陷,并作出了相应的预防和补救的措施。

缺陷分类:

淬火变形产生原因:

1.不锈钢铸件工件的形状不对称或厚薄悬殊

2.机械加工应力大,淬火前未

3.加热和冷却不均匀

4.工件的加热夹持方式和冷却不当

5.淬火组织的转变

预防和补救的措施:

1.改进工件的结构,合理选材,调整加工余量等

2.增加预热或去应力退火工艺,进行合理的预备热处理

3.采用多次预热、预冷淬火、双液淬火、分级淬火等温淬火等多种操作方法

4.正确操作、合理支撑捆绑淬火加热工件、分散冷却

5.对变形工件进行校者。

缺陷分类:

过热与过烧

产生原因:

加热温度过高或加热时间过长

预防和补救的措施:

1.正确选择淬火加热温度和加热时间

2.对侧温仪标定期校温,防止出现仪表失灵而超温

3.合理装炉,防止工件与加热体过近

对出现过热的不锈钢管件件进行1-2次的正火或退火细化晶粒后,再按正常的工艺重新退火,对过烧不锈钢管件作废处理。

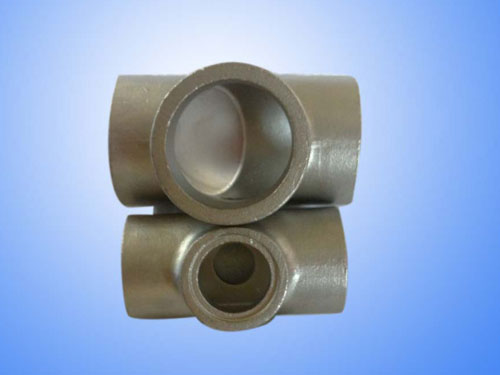

相关产品

|

相关动态

|